பாலியூரிதீன் காஸ்டர் துருப்பிடிக்காத எஃகு ஷாப்பிங் டிராலி போல்ட் ஹோல் PU வீல்

1. கண்டிப்பாக தரமான சரிபார்ப்புடன் வாங்கப்பட்ட உயர்தர பொருட்கள்.

2. ஒவ்வொரு தயாரிப்பும் பேக்கிங் செய்வதற்கு முன் கண்டிப்பாக சரிபார்க்கப்பட்டது.

3. நாங்கள் 25 ஆண்டுகளுக்கும் மேலாக தொழில்முறை உற்பத்தியாளர்.

4. சோதனை உத்தரவு அல்லது கலப்பு ஆர்டர்கள் ஏற்றுக்கொள்ளப்படுகின்றன.

5. OEM ஆர்டர்கள் வரவேற்கப்படுகின்றன.

6. உடனடி விநியோகம்.

7) எந்த வகையான காஸ்டர்கள் மற்றும் சக்கரங்கள் தனிப்பயனாக்கப்படலாம்.

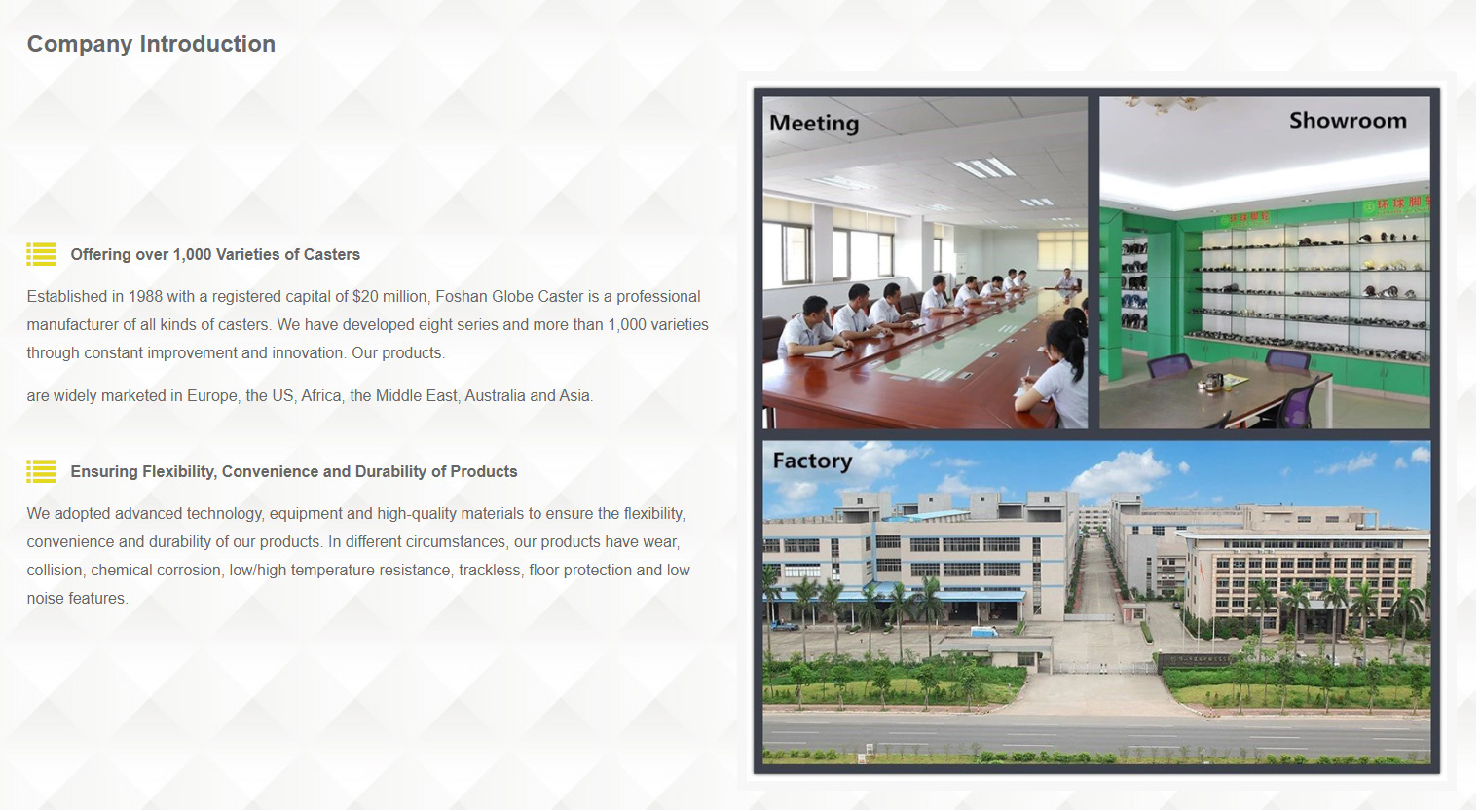

எங்கள் தயாரிப்புகளின் நெகிழ்வுத்தன்மை, வசதி மற்றும் நீடித்து நிலைத்தன்மையை உறுதிப்படுத்த, மேம்பட்ட தொழில்நுட்பம், உபகரணங்கள் மற்றும் உயர்தர பொருட்களை நாங்கள் ஏற்றுக்கொண்டோம்.வெவ்வேறு சூழ்நிலைகளில், எங்கள் தயாரிப்புகளில் தேய்மானம், மோதல், இரசாயன அரிப்பு, குறைந்த/அதிக வெப்பநிலை எதிர்ப்பு, டிராக்லெஸ், தரை பாதுகாப்பு மற்றும் குறைந்த இரைச்சல் அம்சங்கள் உள்ளன.

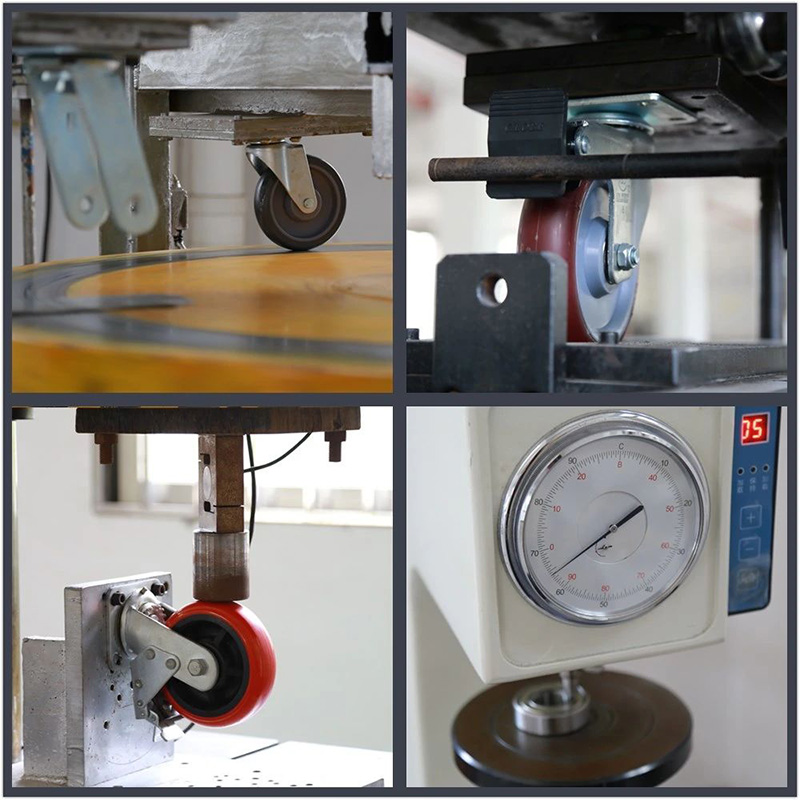

சோதனை

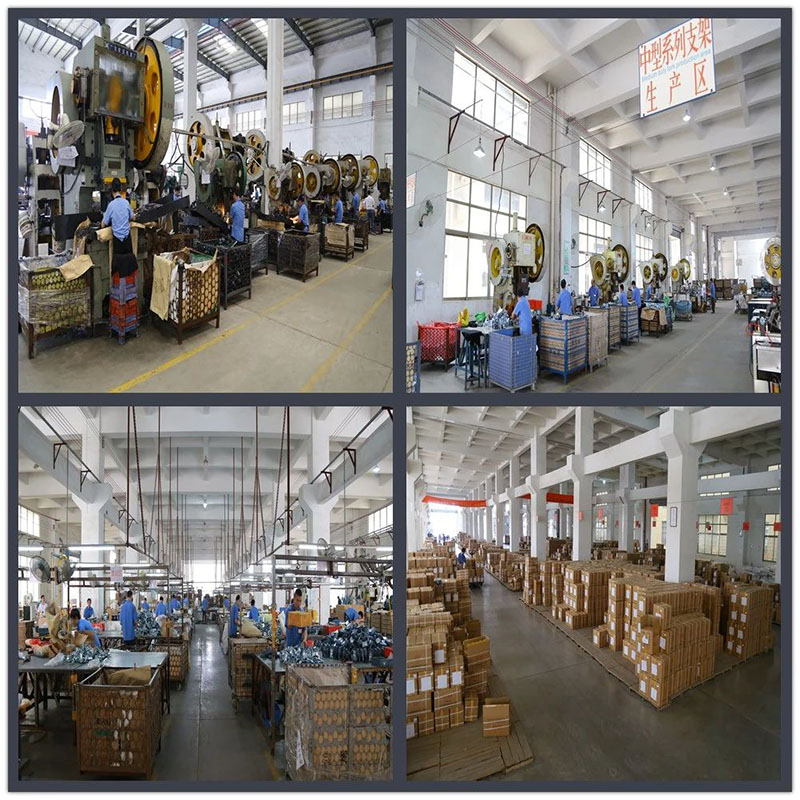

பணிமனை

எளிமையான உருவாக்கம் மற்றும் கண்டுபிடிப்பு பொதுவாக மிகவும் முக்கியமானது, மேலும் காஸ்டர்களுக்கும் இந்த பண்பு உள்ளது.அதே நேரத்தில், ஒரு பெரிய நகரத்தின் வளர்ச்சிப் போக்கு நிலை பொதுவாக காஸ்டர்களின் பயன்பாட்டுடன் நேர்மறையாக தொடர்புடையது.பெரிய நகரங்களில் காஸ்டர்களின் பயன்பாட்டு விகிதம் மிக அதிகமாக உள்ளது.

1. பரிமாற்ற சேத சோதனை:

காஸ்டர்களின் பரஸ்பர சேத பரிசோதனையானது, தினசரி பயன்பாடுகளில் காஸ்டர்களை புரட்டுவதை உருவகப்படுத்துகிறது.காஸ்டர் உற்பத்தியாளர் தடைகள் உள்ளதா என்பது குறித்து இரண்டு புள்ளி பரிசோதனையை மேற்கொள்ள வேண்டும்.முழு பரிசோதனையின் போது, காஸ்டர்கள் அல்லது பிற கூறுகளை அகற்ற அனுமதிக்கப்படுவதில்லை, மேலும் சோதனை முடிந்ததும் ஒவ்வொரு காஸ்டரும் முடிக்கப்படும்.அதன் அனைத்து இயல்பான செயல்பாடுகளையும் ஊக்குவிக்க முடியும்.சோதனை மேற்கொள்ளப்பட்ட பிறகு, அச்சை சுற்றி சுழற்சி அல்லது பிரேக்கிங் அமைப்பின் விளைவை அழிக்க முடியாது.

2. ஃபிளிப் உராய்வு எதிர்ப்பு மற்றும் சுழற்சி உராய்வு எதிர்ப்பின் துல்லியமான அளவீடு:

கிங்பினின் காஸ்டர் கோணம் நகரும் போது அல்லது அதன் ஓட்டும் திசையை கையாளும் போது, பொருளின் படி விசையை கிங்பினின் காஸ்டர் கோணத்திற்கு அனுப்ப வேண்டும் மற்றும் உராய்வு எதிர்ப்பிலிருந்து விடுபட வேண்டும்.உராய்வு எதிர்ப்பு இதில் உள்ளது: சுமை சுமக்கும் திறன், சக்கர விட்டம், சக்கர பொருள், சக்கர மேற்பரப்பு தோற்றம் மற்றும் தொடர்ச்சியான வார்ப்பின் மின்காந்த அலைவு போன்றவை.

3. டயர் ரப்பர் கடுமையாக சேதமடைந்தாலோ அல்லது தளர்ந்துவிட்டாலோ, அது நிலையற்ற தன்மை, நீராவி கசிவு, அசாதாரண சுமை, கீழ் தட்டுக்கு சேதம் போன்றவற்றை ஏற்படுத்தும். காஸ்டரின் சேதம் காரணமாக உற்பத்தியை நிறுத்தியதால் ஏற்படும் செலவு.கட்டண சேதம்.

4. சக்கரங்களை தவறாமல் ஆய்வு செய்து சரிசெய்த பிறகு, ஆங்கர் போல்ட் மற்றும் நட்டுகள் இறுக்கமாக உள்ளதா என்பதை உறுதிசெய்து, அனைத்து ஆங்கர் போல்ட்களிலும் லாக்நட் அல்லது லாக்நட்களைப் பயன்படுத்த முயற்சிக்கவும்.நங்கூரம் போல்ட் தளர்வாக இருந்தால், அவை உடனடியாக இறுக்கப்பட வேண்டும்.நிலையான அடைப்புக்குறியில் உள்ள சக்கரம் தளர்வானால், சக்கரம் அழிக்கப்படும் அல்லது சுழற்ற முடியாமல் போகும்.

5. சுமை சோதனை:

காஸ்டர்கள் தொடக்கத்திலிருந்து இறுதி வரை சாலையில் சீராக இயங்க வேண்டும், ஆனால் இது அடிப்படையில் முற்றிலும் தத்துவார்த்த சூழ்நிலை.காஸ்டர்கள் நடைபாதையின் தற்காலிக துண்டிக்கப்பட்ட மேற்பரப்பை விட்டு வெளியேறுகின்றன அல்லது வாசல்கள், தண்டவாளங்கள் மற்றும் குழிகளுக்கு அப்பால் செல்கின்றன.எனவே, அவர்கள் திடீரென்று அதிக எடை அல்லது முக்கால்வாசி காஸ்டர்கள் தரையில் அடிக்கும்போது, அவர்கள் அனைத்து தளபாடங்களையும் நிறுவ வேண்டும்.

சுருக்கமாகச் சொன்னால், காஸ்டர்களின் தரத்தை உறுதிப்படுத்த மேலே உள்ள சில முறைகள்.அவற்றில், காஸ்டர்களின் தரத்தை உறுதி செய்வதற்கான ஆய்வுக் கருவி மிகவும் முக்கியமானது.நம் நுகர்வோர்களுக்கு, பெரும்பாலும் காஸ்டின் தோற்றம் மட்டுமே தெரியும், எனவே காஸ்டர்களின் தோற்றத்தில் இருந்து சாதிகளின் தரம் நல்லது அல்லது கெட்டது என்று தோன்றுகிறது.மேலும் நடைமுறை.பொதுவாக, தொழில்துறை வார்ப்பிகள் மற்ற நடிகர்களை விட நீடித்து நிலைத்திருக்கும் மற்றும் நீண்ட நடைமுறை வாழ்க்கை கொண்டவை!